Autopartes

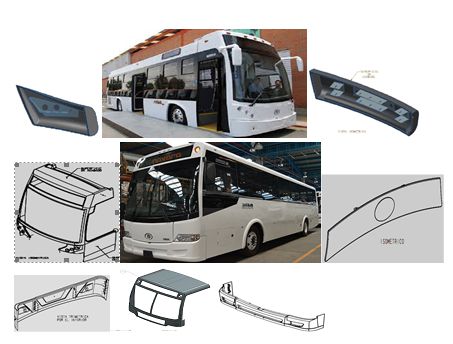

Lapsolite como líder del mercado de la industria del plástico reforzado, cuenta con una división de fabricación de componentes de sistemas de plástico reforzado y de plásticos ligeros, dirigido a las empresas armadoras de automóviles y autobuses; por lo que acorde a nuestra capacidad, ofrecemos ser socios para las empresas fabricantes de vehículos y camiones.

Lapsolite ofrece dentro de su portfolio de autopartes las siguientes posibilidades:

-

- Elementos para propósitos especiales y utilitarios de vehículos

- Componentes y unidades pre-ensambladas para coches

- Cuerpos de paneles para vehículos recreativos

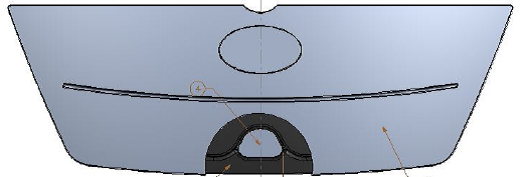

Desde los últimos 15 años, los fabricantes de automóviles y autobuses de pasajeros urbanos importantes, han utilizado nuestros componentes fabricados para interiores y exteriores. Lapsolite como socio de desarrollo y proveedor, ofrece para sus nuevos diseños desde la conceptualización hasta su fabricación para así acompañar a nuestros clientes. La planificación, desarrollo de proyectos, tareas de diseño, diseño, prototipos y herramientas para las nuevas piezas, y la producción en serie es realizada en nuestras instalaciones de San Martín Texmelucan, donde cada producto en función del proceso de fabricación es elaborado para ser más rentable y con la más alta calidad.

NUESTRO SERVICIO

Nuestra experiencia en la fabricación de autopartes y la estrecha relación con nuestros clientes en la línea de ensamble, nos permite dar un servicio oportuno realizando análisis de confiabilidad, permitiéndonos aportar a las áreas de ingeniería, manufactura, calidad y producción posibles opciones de diseño y propuestas de materiales alternos con mejores resultados.

NUESTROS PRODUCTOS Y CLIENTES

DINA CAMIONES, S.A. DE C.V.

CIPSA INDUTRIAS, S.A. DE C.V.

Lapsolite ofrece los siguientes procesos diseñados para diferentes entornos y aplicaciones:

Moldeo por contacto (laminado manual)

La técnica del laminado manual, encuadra en el grupo de técnicas de moldeo por contacto, es sin duda la operación técnica más conocida en la fabricación de piezas con materiales compuestos, la capacidad de fabricación por este medio se puede adaptar según las necesidades de cada cliente, ya que contamos con el suficiente personal, maquinaria y herramientas, así como un área de operaciones de más de2,500 m2 exclusivamente para el área de autopartes.

RTM (resin transfer moulding)

La tendencia hacia la reducción de costos y a la disminución de peso de los plásticos reforzados con fibra de vidrio PRFV en las industrias aeroespacial, automotriz y de la construcción, han impulsado el desarrollo de nuevas tecnologías de moldeo cerrado. Vale la pena indicar que el éxito de estos materiales radica en que conjugan alto desempeño mecánico, bajo peso, resistencia a la corrosión y la posibilidad de fabricar bajos volúmenes aunque un alto porcentaje de las piezas de PRFV que en América Latina son fabricadas a través de sistemas de moldeo abierto, en el ámbito mundial se vienen desarrollando y utilizando tecnologías de moldeo cerrado, que ofrecen mayor productividad y calidad con relación al moldeo abierto. Dentro de las nuevas tecnologías de moldeo cerrado se deben mencionar el moldeo por transferencia de resina (RTM convencional), que implica una mayor inversión en equipos y moldes. Sin embargo, existen algunas variantes que involucran inversiones más modestas, tales como el moldeo por transferencia de resina asistido con vacío (RTM VACFLO), el moldeo por transferencia de resina infusión con membrana y el moldeo transferencia de resina ligero (RTM ligero).

De particular importancia y aplicabilidad a nuestro medio es el proceso de moldeo transferencia de resina ligero (RTM ligero), que Lapsolite está cada día perfeccionando y que presenta las siguientes ventajas en comparación con el moldeo por contacto (laminado manual):

-

- Mejoras en calidad:

- Se pueden obtener piezas con acabado superficial por ambas caras.

- Mejor reproducibilidad del espesor de las piezas.

- Facilidad para moldear estructuras complejas y con espesores entre 0.5 mm y 90 mm.

- Mejoras en productividad:

- Menores costos de producción: algunas estimaciones efectuadas sobre la base de una producción de 15 unidades al día indican que se pueden tener ahorros anuales en los costos de producción de hasta un 40%, que representan hasta 10 veces el valor de un molde tradicional.

- Se puede automatizar dando como resultado velocidades más altas de producción.

- Reducción de la generación de desechos y reprocesos.

- Mejoras ambientales:

- Menores emisiones de componente volátiles.

- Mejoras en calidad:

ESPAÃOL

ESPAÃOL